Los moldes de rociado de bomba de líquido de baño son componentes esenciales en la producción de rociadores de bomba de líquido de baño. Son responsables de crear las cavidades del molde que le dan a los rociadores de bomba su forma y funcionalidad únicas. En este ensayo, exploraremos los moldes de rociado de bomba de líquido de baño, su importancia en el proceso de fabricación y los diversos factores que pueden afectar su calidad y eficiencia.

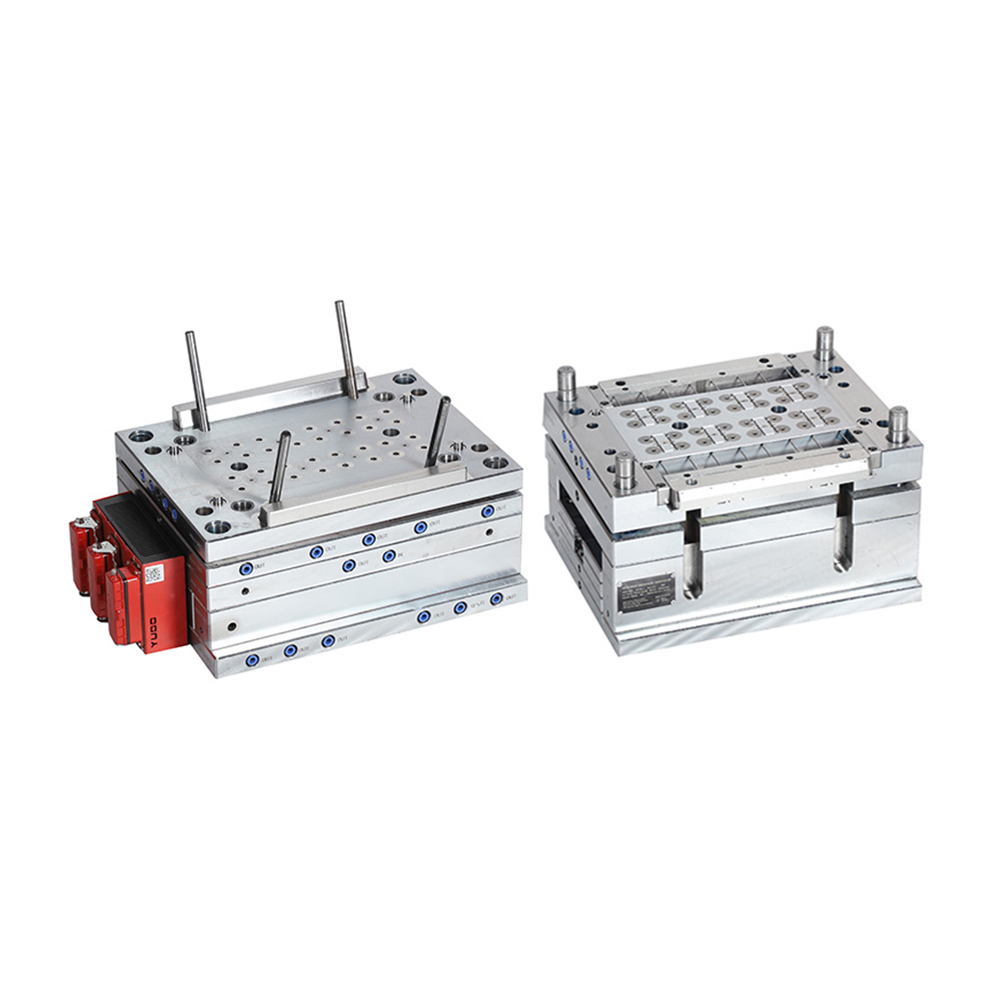

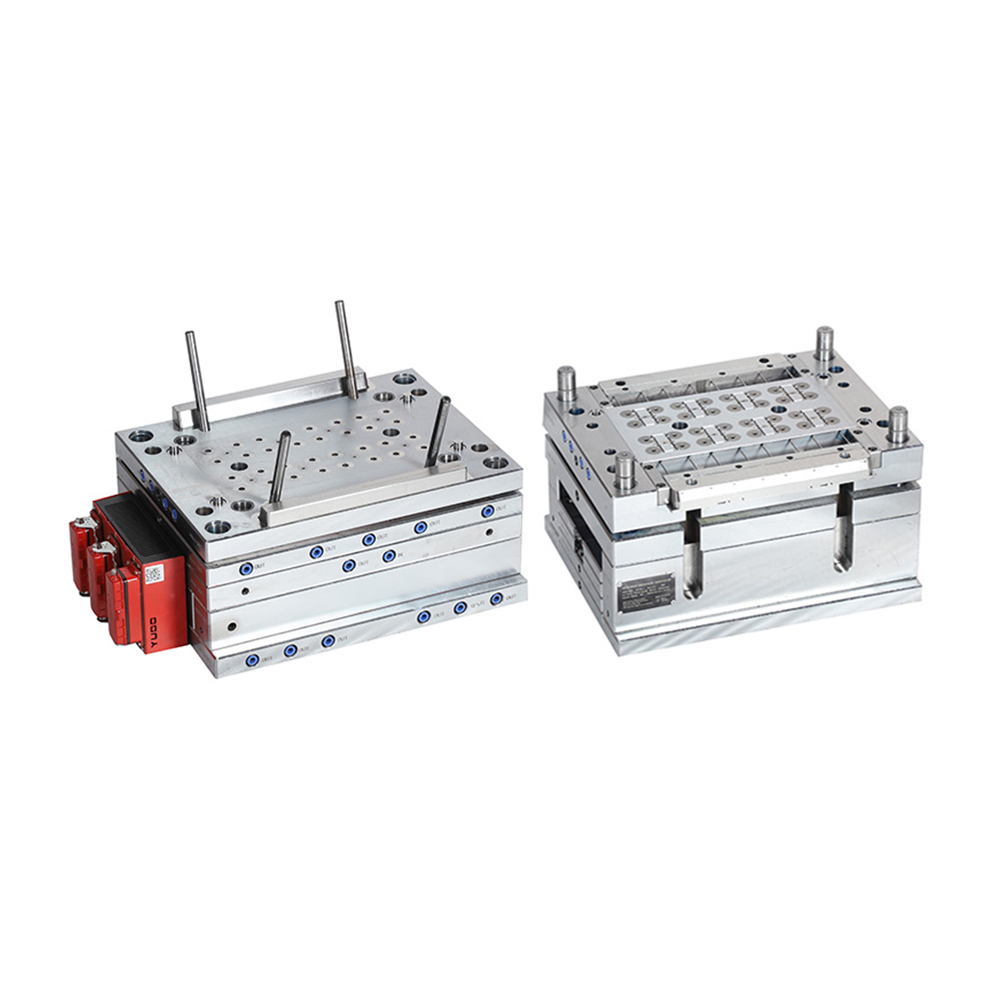

Moldes de pulverización de bomba de líquido de baño generalmente están hechos de acero o aluminio y están mecanizados con precisión para crear las cavidades de molde deseadas. A continuación, los moldes se colocan en máquinas de moldeo por inyección, que se utilizan para inyectar el material plástico líquido en las cavidades. Una vez que el plástico se ha solidificado, se abren los moldes y se retiran los sprays de bomba terminados.

Una de las principales ventajas de los moldes de rociado de bomba de líquido de baño es su capacidad para crear formas y diseños complejos con gran precisión y consistencia. Esto es esencial para garantizar que cada rociador de bomba funcione según lo previsto y cumpla con los estándares estéticos deseados. Además, el uso de moldes de alta calidad puede ayudar a minimizar los desechos y mejorar la eficiencia de la producción, lo que puede conducir a ahorros de costos significativos con el tiempo.

Sin embargo, hay varios factores que pueden afectar la calidad y la eficiencia de los moldes de rociado de bomba de líquido de baño. Uno de los más importantes es la calidad del propio material del molde. Los moldes fabricados con materiales de menor calidad o que no reciben el mantenimiento adecuado pueden deformarse o dañarse con el tiempo, lo que puede comprometer la integridad de las cavidades del molde y provocar rociadores de bomba defectuosos.

Otro factor que puede afectar la calidad de los moldes de rociado de bomba de líquido de baño es el proceso de fabricación en sí. El moldeo por inyección es un proceso complejo y muy técnico que requiere un control preciso de una serie de variables, como la temperatura, la presión y el caudal. Si alguna de estas variables no se controla adecuadamente, puede provocar defectos en los rociadores de la bomba terminados y reducir la eficiencia general del proceso de producción.

Además de estos factores, también hay varias consideraciones de diseño que pueden afectar la calidad de los moldes de rociado de bomba de líquido de baño. Por ejemplo, el número y la ubicación de las cavidades del molde pueden afectar la velocidad y la eficiencia del proceso de producción, mientras que la forma y el tamaño de las cavidades pueden afectar la funcionalidad general y la apariencia de los rociadores de bomba terminados.

A pesar de estos desafíos, existen varias estrategias que los fabricantes pueden usar para garantizar la calidad y la eficiencia de los moldes de rociado de bomba de líquido de baño. Uno de los más importantes es invertir en materiales de alta calidad para moldes y mantener y reparar periódicamente los moldes según sea necesario. Además, los fabricantes pueden emplear técnicas y tecnologías de fabricación avanzadas, como software de simulación y diseño asistido por computadora, para optimizar el proceso de diseño y fabricación y minimizar los defectos.

Otra estrategia clave es trabajar en estrecha colaboración con proveedores y socios para garantizar que todos los componentes del proceso de producción se integren y optimicen correctamente. Esto puede incluir trabajar con proveedores de materiales para garantizar la calidad y consistencia de la resina plástica utilizada en el proceso de moldeo por inyección, así como trabajar con proveedores de maquinaria para garantizar que las máquinas de moldeo por inyección estén calibradas y mantenidas correctamente.

En última instancia, la calidad y la eficiencia de los moldes de rociado de bomba de líquido de baño desempeñan un papel fundamental en la producción de rociadores de bomba de alta calidad que satisfagan las necesidades y expectativas de los consumidores. Al invertir en moldes de alta calidad y emplear técnicas y tecnologías de fabricación avanzadas, los fabricantes pueden optimizar sus procesos de producción y minimizar los desechos, al mismo tiempo que se aseguran de que cada rociador de bomba cumpla con los estándares funcionales y estéticos deseados.