En el molde de tapa abatible, todos los pasos de producción se completan en un tiempo de ciclo de 8,5 segundos. Primero, se produce la sección superior del componente en forma de gota de 0,8 gramos. Después de que se haya enfriado, el segundo componente se agrega en la tercera posición. Una vez que está terminado, el cierre abatible se retira del molde y se coloca en una estación separada para un control de calidad visual.

Estos sistemas se pueden operar con la ayuda de un motor eléctrico. El mecanismo puede accionar la unidad de cierre en menos de 0,35 segundos, lo que hace que el proceso sea más eficiente y rentable que su contraparte convencional.

Desarrollamos un sistema de cierre en molde para reducir el tiempo de cierre de un molde. Su tecnología consiste en múltiples brazos de cierre para minimizar el tiempo de cierre manteniendo una alta cavitación. Esto minimiza el tiempo del ciclo de cierre en un 50%. El sistema también es adecuado para cambios de molde entre diferentes máquinas.

El In-Mold Closer está equipado con un temporizador T. Preestablece el tiempo en que el miembro del molde 1 debe alcanzar una posición de contacto con el molde. Cuando expira el temporizador, la unidad de visualización 10 genera una alarma. En respuesta, la unidad de control NC 4 instruye al miembro de molde 1 para que avance, aumentando así el error entre la señal de retroalimentación del detector de posición P y el valor de movimiento instruido por la unidad de control NC 4.

Este molde se puede fabricar en dos tomas utilizando dos materiales diferentes. El primer disparo consiste en unir los bloques de molde primero y segundo. En este primer plano, los dos bloques de molde forman una cavidad interna que tiene las dimensiones y características negativas de la base 402, que luego se moldea. El polímero del extremo principal se vuelve cada vez más viscoso a medida que se mueve hacia el molde.

Un segundo método es el método de desenroscado. Este método puede ser más complicado y requiere máquinas especiales. Sin embargo, no se recomienda para la producción de alto volumen.

Cuando se trata del costo de los moldes de cierre con tapa abatible, es posible que se sorprenda al saber que no es barato. Sin embargo, un molde bien diseñado puede duplicar la producción del producto y reducir el costo unitario. Esto es especialmente cierto en la producción de alto volumen de cierres flip top de dos colores. El molde ALLROUNDER CUBE está especialmente diseñado para este propósito y puede producir hasta 13.000 piezas por hora.

Los cierres abatibles generalmente se fabrican mediante moldeo por inyección. Este proceso requiere un molde y una máquina de moldeo por inyección. Luego, las piezas producidas se expulsan del molde después de cada ciclo de moldeo. Luego se transportan a un transportador o contenedor donde un operador los pliega. Alternativamente, si se utiliza un equipo de cierre automático, capturará la pieza moldeada y la plegará en una posición cerrada.

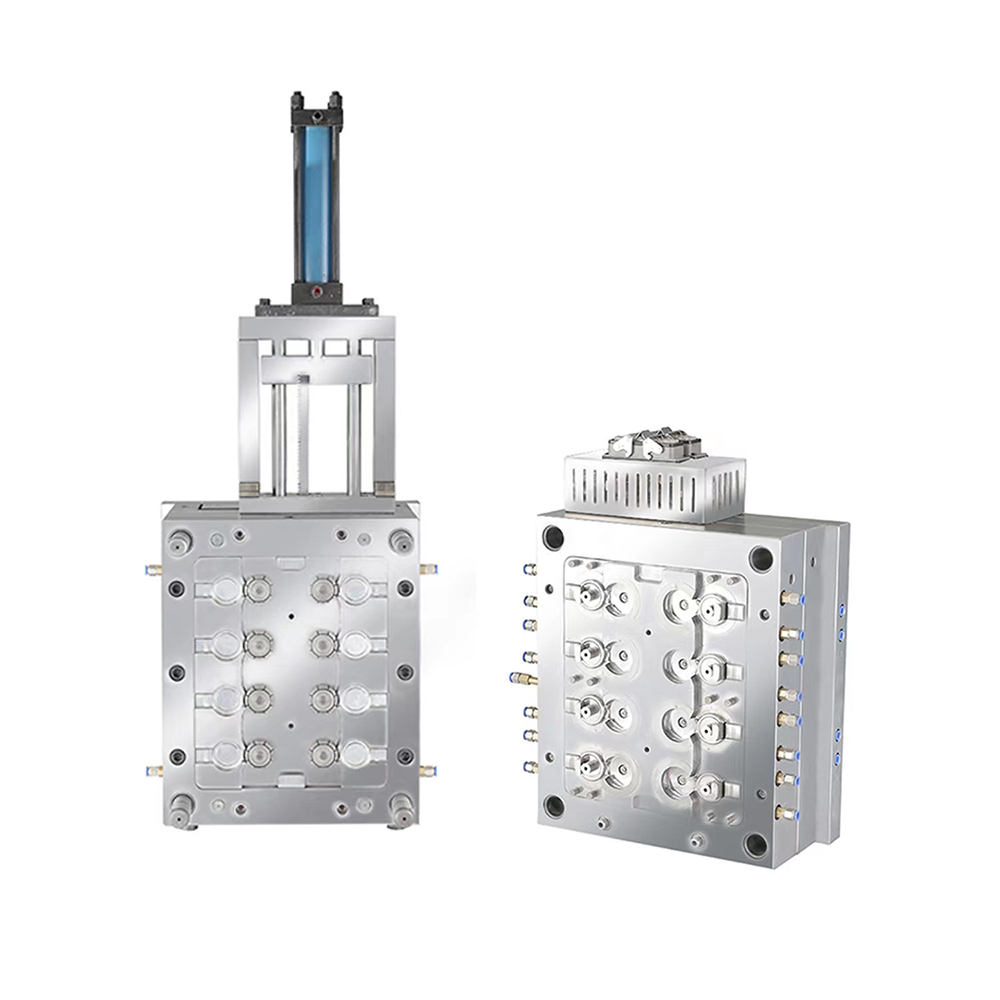

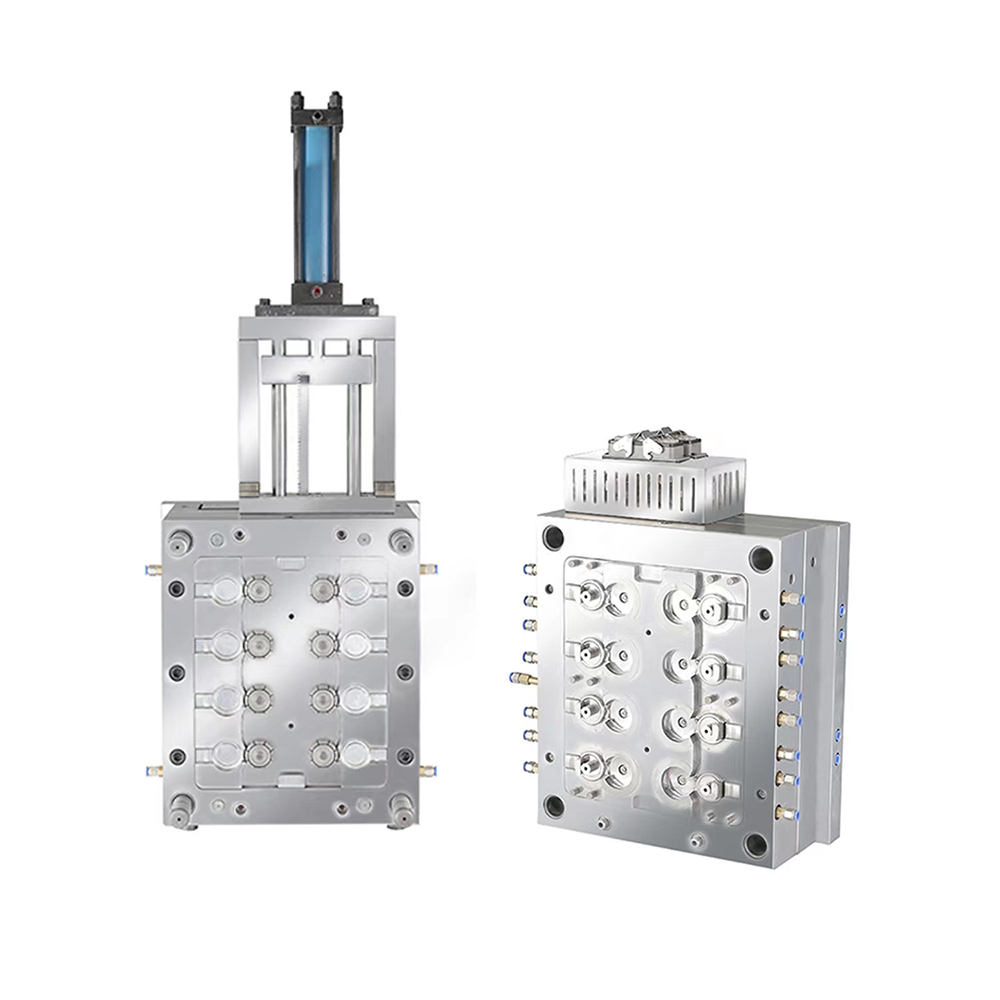

La estructura del molde para cierres flip-top es bastante complicada y requiere una habilidad especial. También es más complicado que un molde de tapa normal. El sistema de expulsión de doble paso en el molde es muy importante. Además, la tasa de éxito de cierre de la gorra es una consideración importante.

nombre del producto:

MOLDE DE TAPA ABATIBLE

Descripción del Producto:

Flip Top Cap También conocido como Flip Top Caps y Cap Mold Stopper Cap es uno de los tipos de cierre utilizados para botellas de plástico. Las tapas de botellas de plástico con tapa abatible se utilizaron en el envasado de desinfectantes para manos, champú para bebés, aceite para el cabello y otros aceites esenciales. Inicialmente se usaba para cerveza y agua mineral, pero hoy en día se usa ampliamente para lociones, champús y botellas de salsa de tomate.